在两家咨询公司陆续退出公司之后,改革的重担就理所当然的落到我的头上。

第一家咨询公司说要三年时间,才可以让公司达到预期的管理水准和成本目标。上头哪有这耐心,这可是在中国!

随着近年互联网飞速发展,带动的智能硬件设备的需求猛增。

原本这家只有几百号人的小厂,因为抓住了发展的机遇,硬是被撑到几千人的规模。

由于发展速度过快,“人海战术”成了主要的竞争策略。

随着市场的竞争加剧,客户不断压低价格,“人海战术”显得捉肩见肘,成了最大的负担。

第二家咨询公司倒是了解国情,承诺八个月即可大功告成。

可在三个月后,他们撤了。

我就是在他们撤退后,进入了这家主要生产无线终端,有限宽带,移动宽带,电力线PLC等产品的光通信行业,目前全球最大的DSL生产商。

公司的高层对目前的状况很是焦虑!在求助咨询公司无果后,只能将此大任交由我来处置,顺便对我其真实实力也能一探究竟。

持续降低加工制造成本,成了所有代工企业的命脉。因为在中国这个竞争尤其激烈的制造加工市场,价格就是王道。

起初,我并没有马上着手开干。而是了解了咨询公司的失败的原因。

在我印象中,咨询公司都是牛叉人物,如果他们都做不了的事,我还真得谨慎一些。毕竟我已不是刚毕业的学生了,有的错误是真犯不起。

经过调查发现,第二家咨询公司出的方案是,将企业生产线全部改为Cell 线(单元生产方式)。主要因为没有详细了解产品特点,没有深入到生产现场的细节,在组-测-包各单元连接时段栽了跟头。导致项目无法继续,最终流产。

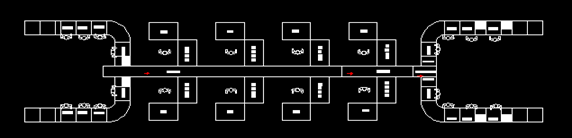

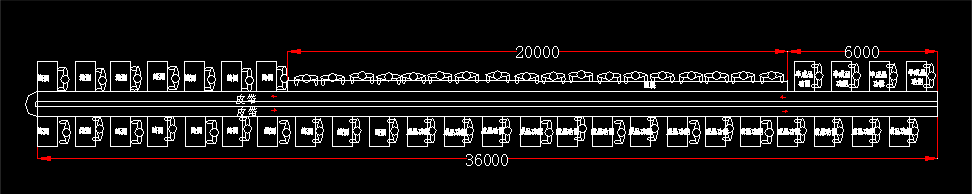

下图是咨询公司主导设计的单元线布局,前端两个L型是组装单元,后端两个L型是包装单元,中间部分是测试单元,测试设备按照产品工艺流程方式布局。借助流水线将三段连接、来进行传递产品,而构成了一个流的单元作业方式。 1、因测试不稳定的影响,后面的包装段长期处于等待的状态,而造成生产中断。 2、节拍突然由5、6秒转变为50、60多秒,员工由以前测一种测试项目(操作一种测试设备)改成测多种测试项目(操作多台测试设备),由于前期没有做好多能工的培养,员工操作不够熟练、导致产能爬坡速度非常缓慢,影响到了出货。 3、每个工位保留2个WIP,整个车间都是这种小的集成单元,一出现很小的异常生产就立即中断,(不像在大的流水线有大量的WIP,遇到小的异常,这时WIP可以派上用场,掩盖了大量的小异常,产线还可以暂时的正常运行)将车间长期沉浸的病灶全部暴露了出来,由于没有很好的现场管理基础。车间是经常性的停线一大片。 基于了以上的主要原因,单元生产的项目被告知失败,线体被打回原形。

原来失败的 CELL线布局 在获得前车之鉴后,我计划了三个月的时间来对目前的整体状况,做个全盘调查。 其实,这里说的“改革”更多的应该是叫“纠错”。 就是因为在初始阶段没有IE人员的参与,导致了现在不可收拾的地步。 而咨询公司声称做精益生产的“专家”们,只是基于了“现状”来研究,而IE更多的是基于产品,和研究对象。 “现状”往往是有欺骗性的,因为所有可能发生的事情,不是“现状”都能表现出来的。而咨询公司的“专家”们往往一周才来一次。这样就更难了解“真相”了。 我踏踏实实在车间粘了三个月,基本是把所有信息都打探清楚。一手的资料已尽在掌握。 当我把收集的数据,进行简单计算分析,结果马上就出来了。 随后,我将数据进行整理,梳理出问题,找出症结,最后对症下药列出解决方案。 经过分析主要造成目前浪费的原因是: 1、组装部分:人员太多、都是单工序作业,节拍时间短,流水线线速太快,部分工位作业超了负荷,人员忙不过来,导致员工闲忙不均,有等待的现象, 测试部分:一人操作两台机,人的作业不饱和,有等待的现象。组-测-包直流线部分:测试不稳定的产品在直流线各制程段不均衡;整体不平衡;效率损失大过。

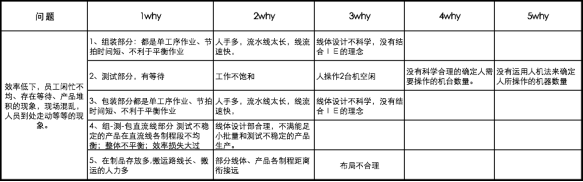

经过分析得出所要改善内容与改善对策: 目前组装、包装的流水线节拍太快,6-7S,作业时间太短、易出现漏工序的现象、且因线不平衡,出现堆积,造成的产品的划伤等。 改善对策:将流水线改为12S的节拍且严格按照节拍作业,有利于平衡作业、且预防品质隐患。 2、1人操作2台机,人的作业不饱和,有空闲。 改善对策:结合人机作业分析,科学合理的确定人操作的机器台数。 改善对策:流程改善,重新布局 3、组-测-包直流线部分 测试不稳定的产品在直流线各制程段不均衡;整体不平衡;效率损失大过. 改善对策:重新布局 如下图是车间线体的布局

现状图一 包装线

现状图二 测试组装包装线

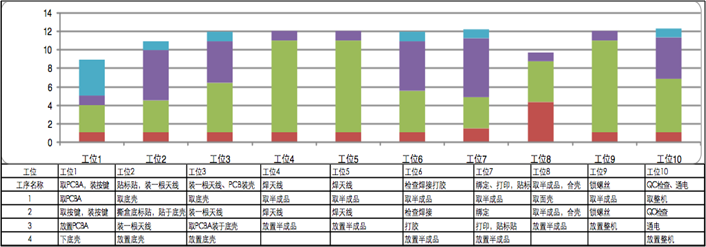

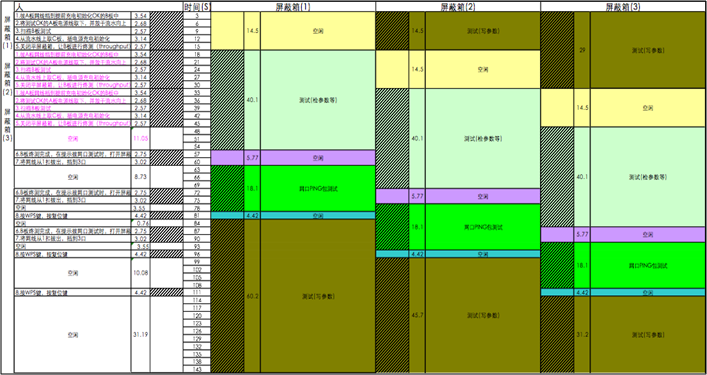

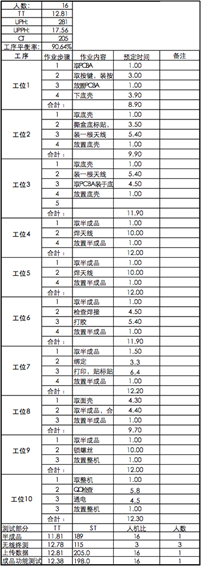

现状图三 测试组装线 确定具体的改善方法 (由于篇幅有限 现只针对流程为现状图三 半成品测试-组装-终测-成品功能这部分线体举例说明) 改善前现场的测量数据分析如下: 平衡率:83.16% UPPH:16.1  第一步,将组装段运用ECRS手法对改善该流程进行优化。将原来的23人作业改善成为10人作业,改善手法,采用山积分析。

第二步,对测试部分采用人机作业分析确定出理想的操作机台数量为3台*1人,改善手法:人机作业分析  统计 | 作业时间 | 空闲时间 | 周程(S) | 利用率 | 人 | 28.6 | 86.4 | 115 | 25% | 机器 | 70 | 45 | 115 | 61% |

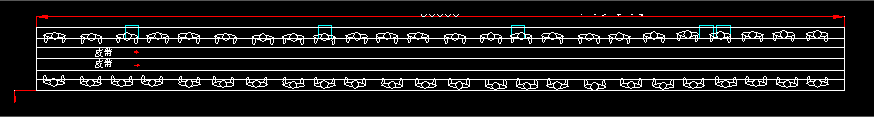

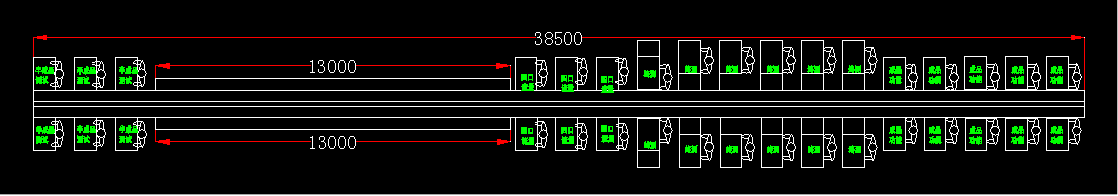

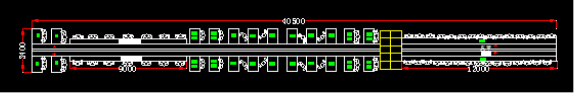

可操作机台数N= (70+28.6)/28.6=3.4台, 备注:操作2台,人员利用率为60%, 现 操作3台,利用率达到90%,UPPH由:62提升到93. 效率提升50% 最后通过组测整体的均衡性以及效率最大化来确定这条线所用的人力和所设计的线体产能。将以前组装段的23人作业,减少到10人作业。组装的线体长度由原来的20米,减少到13米长。线体的整体长度由72M改变成为38.5米。并将部分测试工位改成了1人3机的作业模式。重新设计线体的布局如下:

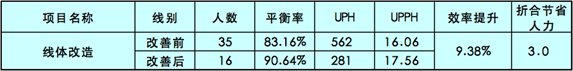

(布局图)流程为:半成品测试-组装-终测-成品功能 理论预估数据表

经过理论的数据预估后,在相同的产能下,效率提升了9.38%,折合人力节省3个人力。

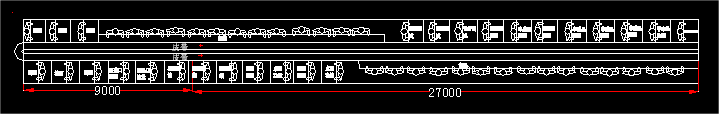

现状图一和现状图二 重新设计后的线体布局如下:

改善后的包装(由36M缩短至16M)

改善后的组测包直流线(由72M缩短至40.5M,并增加了缓存区) 带着三个月的调查报告,走进了老板的办公室。虽说心里仍有些许紧张,但及格分还是很有把握。 根据我之前的经验,汇报时捡重要的说,最好一针见血直达要害。 “我们的主要作业方式以人力为主,因此有效减少人力,是降低成本的最有效方法。而从目前来看,巨大的人力浪费就在于生产线作业的不合理设计。 根据我提供的方案,人力仅需要目前人力的85%。而依然可以保持现在的生产量。” “哦!你准备怎么做?”他表示惊讶地问道。 “将长线变短线,单工序重组成多工序,将稳定的产品做成直流线,将多品种产品做成分段线。 我进一步解释道: 1.我们目前作业人员的作为时间只有6、7秒,这么短的作业时间,就会导致现在如此长的生产线,并且人数众多,不仅影响平衡率,还带来大量动作浪费,效率损失严重。(组装、包装的流水线节拍太快,6-7S,作业时间太短、易出现漏工序的现象、且因线不平衡,出现堆积,造成的产品的划伤等质量事故。) 改善对策是:将流水线改为18S的节拍时间,增加平衡率,预防品质隐患。 2、目前1人操作2台测试设备,人的作业不饱和,有空闲。 改善对策:可以结合人机作业分析,采用1人多机的集约方式作业。 3、流水线太长对于小批量多品种以及新产品因测试不稳定。直流线各制程段不均衡;整体不平衡;效率损失过大。 改善对策:增加缓存区,将不稳定的产品统一生产完成按批次运送到下一道工序。避免后工序等待的浪费。 老板在整个讲话中都很认真的倾听。虽然我不知道是否他能听得懂,但我必须得让他感觉到我是“专业”的。 时不时,我在讲到各个点时,也会从手中的各种表格中抽出相应的示意给他看。也许他不一定能一一细看,但我要暗示他,我口中的结论可不是拍脑袋拍出来的。 最后我讲到了我的方案优势。 结合国情与厂情,并总结上次在咨询公司推行单元生产制停滞的原因;这种方案是重新设计出满足我们厂实际的生产需求的生产模式;该布局满足了我们厂目前的生产定单情况,在生产模式上吸取大批量生产和CELL的优点。 很快,方案被通过。

虽说方案通过了大佬的同意,但到达生产部门时,依然带来了常规性的质疑。这也难怪,在之前的咨询公司失利之后,他们有所顾虑也属正常。 生产部经理条件反射似的质疑道;“员工做的多了,产能低了,赶不出产量,会影响出货。并且员工劳动强度变大,员工会有意见,这样导致员工的流失。” 前三个月的“征途”不是白干的,对现场的状况,人员都一一沟通,早已卧底数月,前期的隐患也一一在方案中予以考虑和排除。

虽然已获得“上方宝剑”,但我还是想不战而屈人之兵。

我耐心的从原理上开始解释,这是我的一贯原则,无论何时,我都要保持专业性。

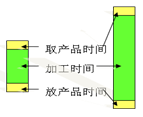

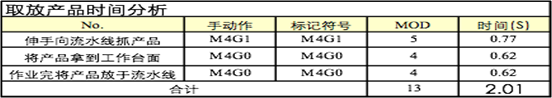

“因流水线布局长,节拍时间在6S左右,取放时间占2.01/6=33%,将线体改短后节拍时间在18S左右,取放时间占2.01/18S=11%,这样将取放产品的无效动作转换为有效作业时间。”

我更是将MOD法分析的数据拿给他看。接着又拿出人机分析的数据给他看。

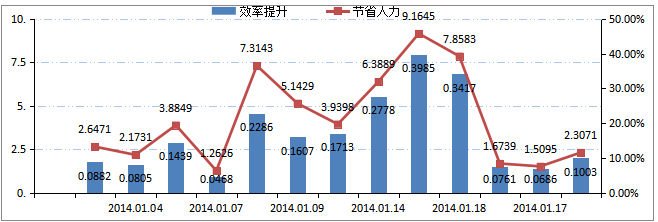

他听了我的讲解后似乎有些明白其中的道理,但还是心里有点不放心。说那只是一个理论,是纸上谈兵。理论和现实还是有差距的。我也看出了他的顾虑,他是真的担心产能的问题,怕影响到出货。 为了消除他的顾虑,我们会先做一条示范线来验证的。如果达到预期,我们再全面推广。 这才让他最终点头....... 示范线改造和验证进行的都很顺利,仅用三天就达到了设计的理论效果。其实在当时各个部门的重压之下,我的方案契合了每个部门的利益,同时又兼顾了产品的特点。 如下是再做示范线时随机抽取的生产数据,与改善前标准工时的对照效率表 综合效率提升:16.79%,人力节省:4.25人/L

示范线顺利完成后,效果显著,领导指示全厂推广。历经半年时间将所有线体改造完成。这一战也随着结案报告的发布而告捷。取得了如下效果。 效率提升约17%(依据示范线综合效率提升计算),折合节省了约17%的直接人力,加上周边辅助人力的整合两个车间由以前2000多人现在1700多人就能完成相同的产能。减少了300多人,每年节省人力成本1400多万。 员工感觉作业时的心情也舒畅了,原因是以前都是单工序作业,比如就贴一个标贴,一整天都是一个动作,很容易让人感觉到过度的疲劳和枯燥乏味,现在改为多工序作业,让每个人都自觉的想要提高自己的技能,是自发性的努力;员工感觉没有那么无聊了。让员工们能享受到“充满干劲和完成每个工位后的充实感” 品质也有了一定的提升。现在节拍时间变长了由以前的(6-7S变为12S),流水线的速度也降下来了作业的时间有了保障,再也没有产品堆积划伤的现象,产品的质量也得到了提升。 所以IE在做项目改善时,方案执行前一定要充分调查,多花些时间,毕竟磨刀不误砍柴工。但到下刀时,一定要快准狠,长痛不如短痛。 文中的数据来源真实的数据,考虑到公司的保密要求。如果有幸公开的话建议模糊版。

作者简介 姓名:邓永朋 性别:男 学历:本科,工业工程专业

电话:13714459594 |